伯曼集团:水泥行业趋势

伯曼销售总监Kay Wieczorek确信:未来几年水泥行业将发生很多变化。 在新冠疫情下,几乎无法与客户面对面的交流,还警示业主要谨慎投资。 尽管如此,危机也给系统供应商带来了许多机遇:数字化、使用替代型燃料以及对自动化的需求。 世界上一些国家从50公斤料袋到25公斤料袋的转换也将是市场上的主要挑战。

“在过去的几个月,由于新冠疫情,我们不得不适应一些变化。 在寒冷的月份,可能会给我们带来更多的麻烦”,伯曼集团水泥业务部门的销售总监Kay Wieczorek确信。 自1935年成立以来,伯曼一直致力于为建筑和水泥行业开发开拓性的解决方案。 “尽管现在新冠确诊人数仍在不断增加,但是我非常确信,伯曼集团一定可以度过危机。 我们只需要对它做好充分准备。” 也就是说:把握趋势,找到合适的解决方案。

不能出差去现场,就采用数字化

这几个月来,Kay Wieczorek及其销售同仁无法去拜访全球的客户。 在这个行业中,完成交易不仅仅需要签名,坚定的握手也非常重要。 “疫情严重影响了我们的出差计划,改变了我们开会和签订合同的方式”,他说。 沟通变得越来越数字化。 “日益发展的数字化也会越来越多地进入以往保守的水泥行业”,Wieczorek确信。 即使许多水泥厂业主仍对这一发展犹豫不决,他们也看到了其中的优势。 “尽管目前我们不能直接到客户现场,但我们仍会为他们提供支持,例如,用伯曼智能眼镜”,这位水泥专家介绍说。 举个例子,如果我们在印度尼西亚或者秘鲁的包装系统故障停机了怎么办? 伯曼集团旗下公司、办事处遍布世界各地,根据需要可以派出当地的工程师,但是即使是防疫措施允许,这也需要时间。 或者,全天24小时都可以通过热线联系伯曼。 但是那些比较复杂、电话里说不清楚的问题怎么办呢? “客户的服务工程师可以戴上伯曼智能眼镜,在设备摄像头的实时图像中接收所有重要信息”,Kay Wieczorek介绍说。 “这样,客户可以立即维修设备,就像我们的工程师在他身旁一样。” 数据眼镜还有助于远程调试,概览整套设备:通过数据眼镜,伯曼客户支持人员可以和现场佩戴人员共享视野,提供正确的操作指导。指导用户逐步调试。 伯曼专家可以通过远程维护切换到系统,不受时间或日期的限制。 不需要长途差旅,即可大大提高设备的可用性。 “对于我们的行业来说,这是一个很好的选择”,Wieczorek确信。 但是,直接联系仍然很重要。

随着数字化的发展,越来越多的传感器用于采集和评估关键点的信息。 例如非接触式接近开关,无需机械接触就可以可靠地发送信号。 高品质的光眼即使在恶劣的环境条件下也可以确保信号传输,使用传感器大大提升了设备性能。 这样,用户可以大大降低维护成本,备件处理更加明晰。

替代型燃料——经济、环保

“替代型燃料是水泥行业的另一大趋势”,Kay Wieczorek说。 “为了控制严重的空气污染,世界各国的政策无疑正在促进这一目标。”在生产水泥时会排放大量二氧化碳。根据所使用的工艺,水泥生产的二氧化碳排放量为每吨水泥0.6-0.99二氧化碳。据估计,水泥行业约占全球二氧化碳排放量的7%至8%。另一种可持续减少温室气体排放和生产成本的方法是增加替代型燃料在水泥生产中的使用。例如,使用液体材料(如废油或溶剂)代替煤炭和天然气。大多数固体替代型燃料由市政和工业废物组成,例如塑料、纸张、复合材料或纺织品的混合物。 “但是,我们不能将所有生活垃圾都扔进高炉”,Wieczorek说。 “因为不同的材料也具有不同的热值。”这是一个重大挑战,尤其是在垃圾分类尚未以与欧洲类似的方式发展的国家。通常使用完整或切碎的旧轮胎。旧轮胎的橡胶具有与硬煤相当的热值,增强材料中的铁可以矿物结合到水泥中。还可以减少添加含铁的校正物质。

伯曼集团开发的解决方案涵盖整个物流链,从卸车到存储、称重、输送和定量给料固体替代型燃料。 伯曼集团还提供全自动系统,可以对大型和重型轮胎控制进料、分离并输送到回转窑的入口。 “通过我们的内部物流解决方案,我们可以支持水泥公司以经济高效且可持续的方式对其工厂进行现代化改造”,Wieczorek解释说。

通过节能系统以及使用替代型燃料和原料(AFR)进一步减少二氧化碳。 最大的问题是将获得的生料从采石场输送到工厂或港口。 输送路线经常需要穿越崎岖地形或居民区。 企业通常会选择卡车运输,这会排放大量二氧化碳。 “对此,伯曼提供槽形带式输送机和封闭式的管状带式输送机。 让物料输送更经济、更环保。 当然,投资是否值得,还取决于诸多因素”,Wieczorek解释说。 伯曼专家通过可行性研究和成本比较帮助客户决策。

控制 也会带来后果

“几十年来,欧洲的一些变化在未来几年也会出现在世界的其他国家,例如,50公斤料袋转变为25公斤的料袋”,Wieczorek说。 原因是新的法律规定必须保护料袋搬运工的健康,因为他们需要搬抬或拖动这些料袋。 “对于伯曼而言,就是要逐步改装客户的包装线”,他介绍说。 “这需要很大的努力,因为工厂的包装线必须像以前一样包装水泥,但必须同时处理两倍数量的料袋。”

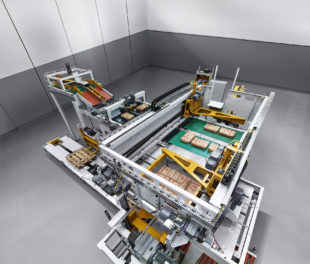

但是即使料袋重量减轻了一半,人工装载到卡车载货面上仍是一份艰巨的工作。 “而且在印度、中国,甚至是非洲也越来越少人愿意做这份工作”,Wieczorek介绍说。 即使在新兴国家,寻找合适的人做这项工作也变得越来越困难。 此外,工资成本也不断上升。 人工装车不仅费力,每个装载过程还需要两人轮流完成这项重体力工作。 而且,还会产生大量粉尘,损害健康。 人工装载时,装载效率和垛件质量也不稳定。 “采用BEUMER autopac,就不会有这个问题”,他说。 “一名员工可以直接操作多台设备。” 这样,可以优化业主的工作流程,提高装载能力,高效完成装袋和装车作业。 自动化也是全球趋势之一。

“我们进一步改进了这台设备”,Wieczorek介绍说。 “我们提供的设计可以适应各种不同的装载面宽度。” BEUMER autopac还有一个优点——不需要托盘。在许多国家,根本没有木材,再加上物流还需要存储空托盘。这超出了许多公司的能力。 “想象一下,一家工厂每小时将5,000到6,000个料袋码到托盘上。存储这些托盘可能需要数百平方米的面积”,Wieczorek解释说。

尽管有不确定性 还要投资

“由于新冠疫情,2020年我们的市场大幅下滑”,Wieczorek介绍说。 “业主非常不安,因为他们无法估计未来几年的发展。 但这也不仅仅与新冠疫情有关”,他说。 “正在建设的水泥生产线也明显减少。 2010年,中国大约有200个,而2019年是18个。 这当然部分是由于中国巨大的产能过剩。 长期以来,政府一直在推进重大建设项目,因此生产了大量的水泥,此外,还大量出口。 这个时代已经过去了。 例如,在水泥厂,业主目前将三条生产线改装为一条大型生产线”,Wieczorek说。 这需要专业知识和技术。 在全球市场,“欧洲制造”仍然是质量的标志,尤其是对关键过程设备而言。对水泥的需求仍然很高,但是这没有反映到新设备销售上来。 许多业主仍在等待重大投资,并仔细考虑它是否真的会带来回报。 “但是,尽管行业目前停滞不前,但我们正在慢慢开始接收越来越多的项目和咨询”,Wieczorek很满意。 “变局会带来希望。 我相信在可预见的将来,投资意愿会再次提升。”