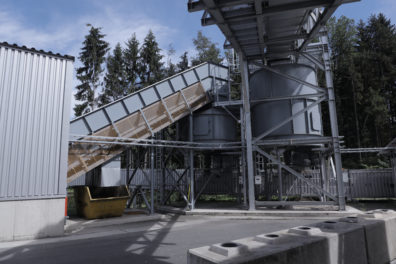

位于奥地利Retznei的Lafarge Zementwerke GmbH采用伯曼的一站式解决方案处理替代型燃料和原料:

为了实现经济和可持续的运营,位于奥地利Retznei的Lafarge Zementwerke GmbH采用替代型燃料和原料为新型煅烧炉提供燃料。 为了高效输送、存储和定量给入准备好的物料,制造商委托伯曼集团开发了一站式解决方案。这套系统的核心是U形输送机:输送机系统以环保、无尘、低能耗的方式输送处理后的废料。

在奥地利Styria州,Retznei小镇就在Mur河上。 这个地区许多居民以种植葡萄、水果、南瓜和豆类为生。但是最重要的雇主不是来自农业,而是水泥生产:Lafarge Zementwerke GmbH,是LafargeHolcim集团(总部设在瑞士Rapperswil-Jona)旗下企业。 “自1908年以来,就在Retznei生产水泥”,Lafarge Zementwerken Retznei工厂投资经理Franz Wratschko说。根据一份旧报告,当时工厂的第一个业主Ehrenhausener Portlandzementwerke的年产量是4,000到4,500车皮,现在的年产量约是625,000吨。 “我们厂是这个地区的绝对经济引擎,” Franz Wratschko说。

Lafarge Zementwerke不仅非常重视高品质的产品,而且非常注重可持续、节能环保的生产。 为了减少温室气体排放并降低生产成本,公司现在越来越多地使用替代型燃料代替煤和石油作为新型煅烧炉的燃料。 仅将来自废物处理的经预处理和选定的可回收材料供入窑中。这是一种低热量的材料,热值约为每千克14,000焦耳。 这是替代传统垃圾填埋和焚化流程的一种实用、经济、环保的替代方案。 “这些材料在水泥厂中的热利用还有其他优势”,Franz Wratschko解释说。“在回转窑中大约2,200至2,400摄氏度的温度下,有机污染物被完全销毁。 在燃烧过程中,没有灰烬残留,燃烧残渣完全掺入水泥熟料中。” 制造商委托伯曼集团安装一条输送线,将物料以每小时15吨的速度送入煅烧炉。

经济实惠

伯曼集团设有专门的替代型燃料和原料(AFR)系统业务部门,为水泥制造商在替代型燃料和原料领域提供全力支持。 “结合专业的知识和定制的系统,我们竭诚为客户提供最优质的服务,”伯曼集团捷克公司CSO Jan Tuma说。 “我们在这个领域不仅有多年的成功经验。还始终以满足客户需求为己任。”伯曼能够根据客户要求提供并安装流程链上的所有环节,从固体燃料的收货、卸车到存储、运输及定量给料。 伯曼为客户配有专属的联系人,提供一站式服务。

替代型燃料和原料必须满足特定的质量要求。 例如,只能使用最低热值为每公斤22,000千焦耳且相应的重金属含量较低的预处理废物。 这些材料由Geocycle提供。废物处理服务提供商是LafargeHolcim集团的一部分,为Retznei回收中心的熟料生产预处理建筑和矿物生产废料。 “我们收到的材料的粒度为120 x 120 x 20毫米,密度为每立方米100千克”,Jan Tuma说。 “含水量为30%。”

顺畅运行

Geocycle采用活底式挂车输送准备好的材料。 液压活动底板将材料向外输送到输送系统上。 “所有输送系统及相关配套设备相互间无缝集成,确保连续供给燃料”,Jan Tuma解释说。“为此,我们安装了BG OptiBulk卸货装置。”长度为15米、宽度为2.8米的链带式输送机将材料输送到6.6米高的卸货装置。 BG OptiBulk配有特殊的外壳,可保护环境避免灰尘逸出,保护材料不受环境影响。 “这个装置每小时可以卸载多达150立方米的燃料”,他介绍说。卡车送来的材料从卸货装置落入有20立方米容器的BG OptiFeed螺旋称重给料机中。 废物处理服务提供商Geocycle提供的其他燃料通过输送系统送入有50立方米容器中的第二台BG OptiFeed中。

“为了保证连续地定量给料,我们为每种物料流都安装了一台BG OptiFeed”,Jan Tuma解释说。 螺旋输送机带有称重传感器,能够完美适用于不同的物料,也特别适合替代型燃料和原料的连续给料。 螺旋输送机就在称重传感器上,因此,可以始终看到实际的排料量。后续输送部件的给料速度可达每小时15吨。 系统设计用于0.08至0.15吨/立方米的散料密度,调节比1:20,最大给料精度在1-2%之间。 完全封闭的螺旋称重给料机还可以防尘。“我们每小时可以向下游U形输送机输送达15吨的物料”,Jan Tuma介绍说。

U形设计保证可靠输送

U形输送机是整套系统的核心部分。 “我们评估了机械输送机系统的不同变型”,他介绍说。 “最后决定采用这种输送解决方案。 U形输送机可以轻松集成,也适用于长距离、崎岖地形和水平/垂直转弯。 保护输送的物料不受风,雨或雪等外界影响,保护环境,避免潜在的物料损失。这种输送解决方案既适用于粗物料,也适用于非常细的物料。 在Retznei的系统,直径为250毫米,输送长度为253米,输送速度一米每秒,高度32米,最大倾角超过20度。

“在装料位,U形输送机像传统的胶带输送机一样敞开”,Jan Tuma解释说。 “特殊的托辊配置使胶带呈U形。” 散料进入卸料台。 与胶带成形类似的托辊配置用于打开胶带。 与管状带式输送机相比,U形输送机因为采用了更窄的胶带给料率明显更高。

U形输送机将物料转送到BG OptiLock系列的双卸料螺旋输送机上。 这个系统解决方案的气闸可以保护热解过程免受燃烧过程中可能产生的外部空气的影响。 BG OptiLock也配有称重传感器。 操作员可以始终了解实际的物料负载。 卸料螺旋输送机给为煅烧炉供料的螺旋输送机连续给料。因为材料可能着火,所以系统提供商已按照ATEX指令为区域21和22相应设计了所有系统。

“我们对整套系统非常满意”,Lafarge Zementwerke GmbH的Franz Wratschko总结说。 “输送系统和与之相关的设备之间无缝集成,确保持续供给燃料。” 伯曼集团充分证明了自己在水泥行业中处理替代型燃料方面的强大实力,还能在短时间内为客户提供有效支持。这个项目于2018年5月签订合同,系统于2019年1月投入运行。