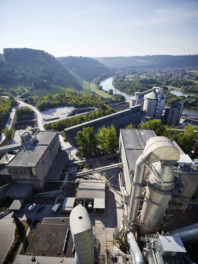

伯曼集团:在HeidelbergCement的全自动轮胎输送系统确保将旧轮胎作为二次燃料连续供料

水泥制造是能源高度密集型工业。HeidelbergCement开始采用用代替型燃料(例如旧轮胎),以减少使用高成本的初级燃料(例如煤炭)。 橡胶具有与硬煤相当的热值,增强材料中的铁可以矿物结合到水泥中,还可以减少添加含铁的校正物质。 伯曼集团供货的全自动系统分离和定量给料不同尺寸和重量和轮胎,将其输送到回转窑进料口。 伯曼负责安装和提供钢结构。 通过新系统,可以给水泥厂的窑炉均匀供料。

“我们用每吨旧轮胎替代等量的硬煤”,HeidelbergCement水泥厂的领导Michael Becker解释说。 HeidelbergCement 水泥厂位于德国小镇Lengford,集团总部位于德国海德堡,是德国全球最大的水泥制造商之一,是拥有八家水泥厂和三家粉磨厂的龙头企业。 “旧轮胎的热含量很高,是我们生产的理想燃料,” Becker说。工厂每年使用约2万吨硬煤,满足工厂约20%的热能需求,相当于2000万个轮胎。 “因此,我们用轮胎这种二次燃料替代初级燃料,” Becker强调说。

使用的轮胎是制造商的生产废料以及来自卡车和轿车的废旧轮胎。 这也意味着它们的差异很大:直径从最小300毫米到最大1,600毫米不等,宽度在100至400毫米之间。 轿车轮胎的平均重量为8千克,卡车轮胎的平均重量约为60千克。

用一个系统替代了之前的两个系统

HeidelbergCement曾经用两个系统将不同的轮胎物料给入回转窑的进料口:一条线输送较小和较轻的轿车轮胎,另一条线输送较大和较重的卡车轮胎。 “我们认为老的解决方案不够高效,”Becker总结说。 “我们的员工要用手把轮胎分别挂到起吊钩上,然后输送到窑炉进料口。 重型卡车轮胎在输送前需要挖掘机处理。采用新的全自动系统,不仅从职业安全的角度优化了这一流程,还改善了员工的工作条件,提高了工作效率。 我们在其他工厂也使用伯曼集团的解决方案,已经积累了丰富经验,” Becker说。 “所以我们很快就选择了伯曼。”

伯曼集团基于多年来积累的全面的专业经验,根据客户的需求为其提供定制的系统,涵盖从收货、卸货,到存储、取样、输送和定量给料替代型固体燃料的全部环节。 这就是负责人青睐和选择伯曼集团的原因。 “对轮胎运输系统的主要要求是能够可靠地处理不同尺寸的轮胎、易于维护和全方位的客户支持,” Becker解释说。而且计划只用八周就完成安装和调试。

一站式服务

在2015年1月第一次开会。 根据设计合同,到2015年4月,要制定和提交解决方案。 “在方案的基础上,我们在7月前准备好了报价,月底就拿到了合同,8月初开工,” 伯曼集团高级销售经理Ralf Lehmkühler说。 成功说服HeidelbergCement的负责人。 因为除了技术细节之外,伯曼负责供货和安装,也起到了重要作用。 “我们提供了用于轮式装载机、吊钩式拆分装置、轮胎分离线供料的定量给料箱、带桥架的的波状挡边输送机、预热塔的轮胎运输系统以及进料系统,” Lehmkühler介绍说。 “此外,还有各种检查装置。” 2016年2月,伯曼集团团队开始进行组装。专家们整合了客户的电控系统,负责钢结构和机械部分。

连续输送到窑炉

轮式装载机从存放点取出旧轮胎,送入定量给料箱。装载机的体积为140立方米,足以提供一个班次使用的物料。 配有活动底板:液压驱动装置推动板条将旧轮胎输送到定量给料箱的出料端。安装在不同高度的光眼可以检测料位。当轮胎到达出料端时,吊钩式拆分装置接收轮胎,然后向上转,在驱动装置处改变运行方向。轮胎落在辊道上。 “只有辊道发出释放信号并且吊钩式拆分装置顶部的光眼空闲时,吊钩式拆分装置才开始运行,” Becker解释说。这可以防止掉落的轮胎叠在一起。此外,撞击辊道能够去掉可能聚集在里面的水,松动污垢。还有检测装置检查轮胎是否损坏或仍有轮辋。会自动从系统中踢出这些轮胎。

“好的”物料从定量辊道输送到波状挡边输送机。在输送机上每个轮胎有一个单独的隔间。在输送机的出料区有一个中转溜槽。这样的设计是为了始终给轮胎导向。

现在,输送机将燃料输送到预热塔。 称重装置确定输送机上的轮胎重量。 控制系统记录结果,评估轮胎定量给料。 进料溜槽将轮胎输送到轮胎进料系统。 通过弯道溜槽和可调节导向板,将轮胎从水平位置转到垂直位置。

轮胎逐个进入进料系统。 在回转窑进料口,每次只打开一个活动盖,避免热损失和回火。 “先打开上方活动盖,关闭,然后再打开下方活动盖,” Lehmkühler介绍说。 压缩空气罐还确保在出现故障时关闭所有活动盖。

为将来做好准备

在规定的时间内完成了安装调试。最大输送能力为3吨/小时——-约为700个轮胎。使用新系统后,HeidelbergCement现在可以连续、更快地为其窑炉提供燃料。

-

-

BEUMER_Case Study_HeidelbergCement_01b

-

BEUMER_Case Study_HeidelbergCement_02

-

BEUMER_Case Study_HeidelbergCement_03

-

BEUMER_Case Study_HeidelbergCement_04

-

BEUMER_Case Study_HeidelbergCement_05

-

BEUMER_Case Study_HeidelbergCement_06

-

BEUMER_Case Study_HeidelbergCement_07

-

BEUMER_Case Study_HeidelbergCement_08

-

BEUMER_Case Study_HeidelbergCement_09

-

BEUMER_Case Study_HeidelbergCement_10