Anpassung an unterschiedliche Baumaterialien ohne Nachrüstung

Das System kann flexibel an die verschiedenen Materialien angepasst werden, eine Nachrüstung ist nicht erforderlich. Die einzelnen Komponenten des Systems sind einfach zu warten und arbeiten zuverlässig. Dies gewährleistet eine hohe Verfügbarkeit und verhindert Ausfallzeiten.

Ein Gebirgszug, geprägt von den Gipfeln des Chrüzbergs, des Stauberen und des Hohen Kastens, dominiert das Panorama der ausgedehnten Rheinebene. Hier in Sennwald im Kanton St. Gallen genießen Naturliebhaber, Wanderer und Radfahrer die Wälder, Wiesen und Wicklungen. Der österreichische Baustoffhersteller Röfix, Mitglied der Fixit Gruppe, hat einen seiner fünf Schweizer Standorte im malerischen Städtchen mit seinen rund 5.000 Einwohnern. „Wir fertigen hier unsere gesamte Produktpalette“, beschreibt Josef Sennhauser, Geschäftsführer von Röfix in der Schweiz. „Zu den rund 200 verschiedenen Baustoffen gehören Feinputz, verschiedene Betonsorten, Mörtel, Estrich und Kleber“, fügt Werksleiter Gerhardt Welte hinzu. „Jedes dieser Produkte hat sehr unterschiedliche Fließeigenschaften.“

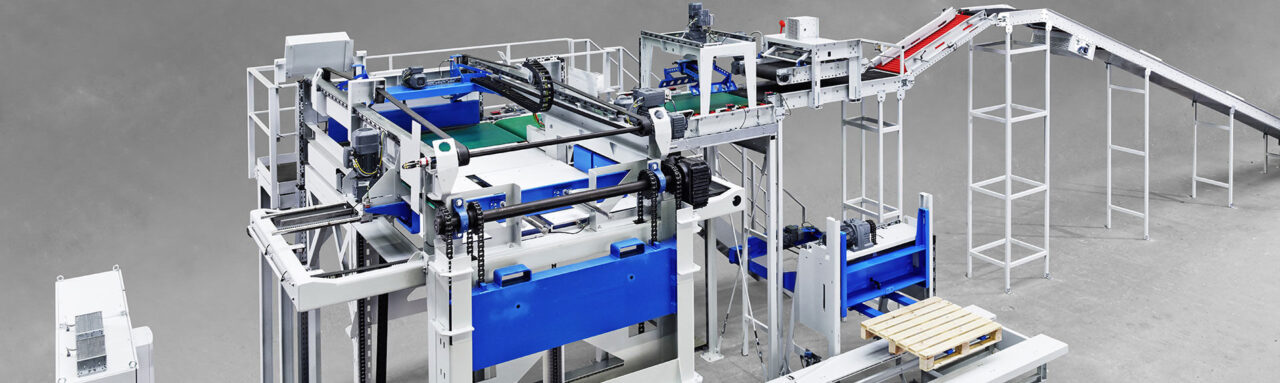

Das kann eine Herausforderung sein. Um wettbewerbsfähig zu bleiben, ist nicht nur die Qualität der Baustoffe wichtig, sondern „die Hersteller müssen auch zuverlässig sein, wenn es darum geht, ihre Produkte rechtzeitig zum Kunden zu bringen“, betont Sennhauser. „Einer der entscheidendsten Faktoren für die Kundenzufriedenheit ist die Einhaltung des Zeitplans.“ Dazu benötigte die Schweizer Tochtergesellschaft eine anpassungsfähige Verpackungslinie, die den fertigen Stapel schnell absacken, palettieren und dann mit einer Stretchhaube verpacken konnte. In der Vergangenheit war es immer wieder zu Ausfallzeiten bei einzelnen Maschinen gekommen und die Arbeiter mussten bei Produktwechseln umfangreiche Nachrüstungen an der Linie vornehmen, was zu Verzögerungen führte.